慢性的な人手不足を背景に、ロボット技術が重要性を増している。当サイトでも以前、ロボット・システムインテグレーターが担うべき役割を論じた。日本は産業用ロボットの国内稼働台数が世界トップであると同時に、全世界出荷台数でもトップシェアを確保し続けている(2017年で約60%)。産業用ロボットが今後も有望分野なことはまちがいない。

もちろん課題はある。その一つが導入ハードルの高さだ。自動車や電子機器を筆頭に製造業ではロボット導入が進む一方、外食や物流の業界ではまだまだ進みは遅い。人手不足の本格化を控え、導入ニーズは高まっている。

そんな中、従来とはまったく異なるロボット制御アルゴリズムを発明したことで、ロボット導入の可能性を大きく広げ、各業界の生産性を上げようとしているのが、株式会社チトセロボティクス(東京都台東区)だ。同社代表の西田亮介氏(立命館大学理工学部 ロボティクス学科卒業)に話をうかがった。

なぜロボット導入は難しい? 環境の変化に弱いという課題

そもそも、なぜロボット導入はハードルが高いのだろうか? 西田氏が要因として最初に挙げるのは、“ロボットを特定の環境に固定し続ける”ことの難しさだ。ロボットを導入するときはまず、“キャリブレーション”を行う。これは、ロボットの動作や対象物の位置・形をふまえてカメラやセンサーを調整し、ロボットを据え付けるという熟練技術を要する作業だ。そしてロボットは環境が少しでも変わると再キャリブレーションが必要になるため、設置後はできる限り環境を維持しなければならない。しかし、それが困難な業界は多い。

「大きな工場ならば人の通らない専用スペースを確保し、環境の変化を最小限に抑えることは可能です。一方、たとえばレストランの厨房などは、狭い空間を多くの人が行き交ってロボットにぶつかったり、清掃のために設備を動かさなければいけないこともあります。特定の環境に固定し続け、ずれるたびに再キャリブレーションするのはきわめて困難です」

もう一つの要因として西田氏が挙げるのは、キャリブレーションと並んでロボット導入に不可欠な“ティーチング”だ。ティーチングとは、動き方や扱う対象物についてロボットに詳しくプログラミングする作業。自動車組立てのように部品数が多く動作も複雑な現場では、数万単位の工程をティーチングすることもある。

「特定の部品を何年間も扱い続ける現場ならば、膨大な工程をティーチングする時間や労力もかけられるでしょう。しかし小売や食品などの物流現場では、たった一日の間に数万点もの商品がベルトコンベアの上を流れていきます。そして商品の入れ替わりも頻繁なうえに、ロボットは包装のシワやヨレもすべて別の形として感知する。数万点の一つひとつを毎日ティーチングするのは、現実的に不可能です」

産業用ロボットは、据え付け位置や対象物といった“自分を取り巻く環境”の変化に弱い。そのため、人の行き来が多かったり、多種多様な物を扱う現場では導入が困難とされてきたのだ。

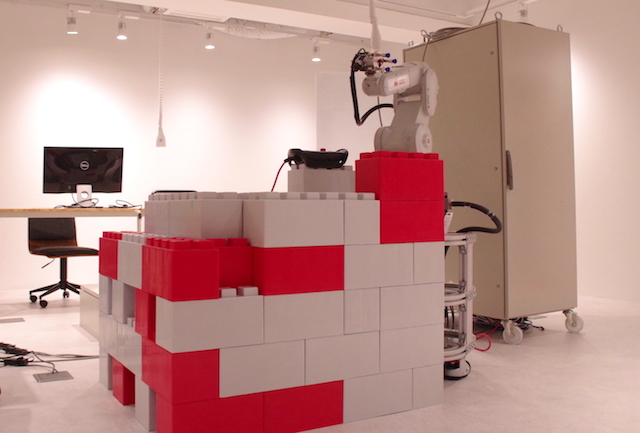

キャリブレーションとティーチングの要らないロボット制御技術”ALGoZa”

産業用ロボットは環境の変化に弱く、大量生産の繰り返し作業以外には適さない――そんな定説を覆そうとしているのが、チトセロボティクスの開発した制御アルゴリズム“ALGoZa”だ。ALGoZaは、カメラやセンサーから得た周囲の情報を統合し、次にどう動くべきかを逐一高速で演算するため、キャリブレーションとティーチングを行わずにロボット制御ができるという。環境変化に“適応”あるいは“学習”するのではなく、アルゴリズムが変化を“吸収”するという考え方で作られているのも大きな特徴だ。

キャリブレーションとティーチングが不要で、変動する環境でも動作が可能なALGoZaを搭載したロボットシステムは、現場への導入・運用のハードルを大きく下げるという。事実、チトセロボティクスの主要ターゲットは、今まで産業用ロボットの導入が困難だった“外食・物流・組立”の業界だ。

「たとえば外食産業では、食品は柔らかく形も一つひとつ違うため、ロボットで扱うのは難しかった。ALGoZaを搭載したロボットシステムを導入することで、飲食店での食器洗い・片付けや、1日数千食という弁当作りの盛付けといった場面に役立てたいと考えています。

また、組立の分野ではすでにロボットが活躍しているようにも思えますが、ケーブルや布などの柔らかい素材は、やはりロボットでの取扱いが難しかった。しかしALGoZaを導入した現場ではすでに、ケーブルの被膜を剥いてコネクタで別の部品と接合させる、といった精密な作業にロボットを活用しています」

さらに同社は今年5月、現場でのロボット施工に着目し、”ALGoZa SHELL”というプロダクトをリリースした。これは、ロボットを動かすために必要な圧縮空気や電源、制御装置などの周辺機器がすべてひとまとめにそろったユニットだ。毎日の業務を長時間は止められない外食や物流の現場でも、ALGoZa SHELLは従来よりも短時間でのロボット導入を可能にし、新たに配管工事やレイアウトの大幅調整を行わなくて済むという。

キャリブレーションとティーチングという煩雑な設定作業、そして施工と、ロボット導入におけるいくつもの障壁を可能なかぎり最小化し、ALGoZaはロボット活躍の場を大きく広げようとしている。

「労働力の減少に直面する日本では、“人間にしかできない作業”の自動化が喫緊の課題です。お客様が安定的に事業を継続させ成長させる手段として、ALGoZaが貢献できればと思います」

制御に特化した技術として、今後はドローンや自動運転車、スマート農業での活用、海外での展開も探っていきたいという西田氏。革新的なロボット制御技術は、外食や物流にとどまらず、農業や交通の景色をも変えていくかもしれない。

面倒くさがりな性格が逆転の発想につながった

ALGoZaは、西田氏の大学時代の研究が基礎となっている。根本にあるのは、産業用ロボットで当然視されてきたキャリブレーションとティーチングを行わないという、逆転の発想だ。なぜそのようなユニークな発想ができたのだろうか? 西田氏は「面倒くさがりな性格がポイントだった」と話す。

「ロボティクスの研究室にいたころ、キャリブレーションを要する課題に取り組むことになりました。しかし、複雑で厳密なキャリブレーションを私はとても大変に感じたのと同時に、『人間は腕の長さや角度を知らなくても細かい作業ができる。なぜロボットには同じことができないのだろう?』と疑問に思ったのです。そこで、当時の担当教員だった川村教授と相談して、まったく新しいアプローチのロボット制御理論を研究し、ALGoZaにつながる技術を考案しました」

ロボット制御の慣習の外にあるまったく方向性の異なるアプローチを試し、新技術の発明にたどりついたのには次のような背景があった。

「私は幼いころからロボットいじりが好きだったので、さまざまなロボティクス関連分野――制御工学や画像認識技術、コンピュータ科学など――を、どれも“少しずつ”知っていました。そのため、各機能の帳尻を上手く合わせればキャリブレーションが要らなくなるかもしれない、と思いつくことができたのです。川村教授の『2軍の選手を集めて1軍に勝つ、そんな考え方をしてみなさい』という言葉にも励まされました」

ビジネスでもときに、“従来にない新しい発想”を求められる場面はある。そんなときも、業界の当たり前に疑問を持ち、たとえ普通は適合しないと考えられている要素同士でもうまく組み合わせれば、革新的なアイデアを生み出したり高度なパフォーマンスを発揮できるかもしれない――西田氏がALGoZaで示した考え方は、ビジネスや研究の枠を越えて現状を打破するヒントを与えてくれる。ビジネスパーソンも研究者も、常識を疑うことに臆病になってはいけないのだ。