2020年の東京オリンピックやインフラの老朽化にともない、首都圏を中心に建設需要が高まっている。2020年以降もリニア中央新幹線や主要ターミナルを中心とする都市再開発が計画され、その需要は続く見込みだ。

そんな中、建設現場におけるIoT技術の導入が急がれている。建設業界を管轄する国土交通省も、2016年にi-Construction(アイ・コンストラクション)の取り組みをスタートした。目指すは、測量・設計から維持管理に至る建設事業のすべてのプロセスにICT技術を導入し、建設生産システムの生産性を向上させることだ。期待される効果は収益や品質の改善にとどまらず、安全性や生産性の向上など多岐にわたる。

果たしてIoTは未来の建設現場をどのように変えるのだろうか?

労災死亡事故の約30%が建設業で発生 業界の根深い課題とは

2018年5月の「建設の職業」の有効求人倍率は4.23倍。全職種平均の1.33倍を大きく上回り、人材不足が顕著であることがわかる。また、帝国データバンクの調査によれば、建設業の「人手不足倒産」は、2013年1月から2017年上半期までの四年半の累計で105件と、全体の36.2%を占めるという。

人材不足によって非熟練作業員の比率が増え、安全性が低下するという負のスパイラルも指摘される。原因の一つには、危機管理の標準化が難しいことが挙げられる。一つのプロジェクトが終了するたびに現場が変わる建設業務。熟練作業者でも、慣れない現場では危機回避の行動が取りにくいという。

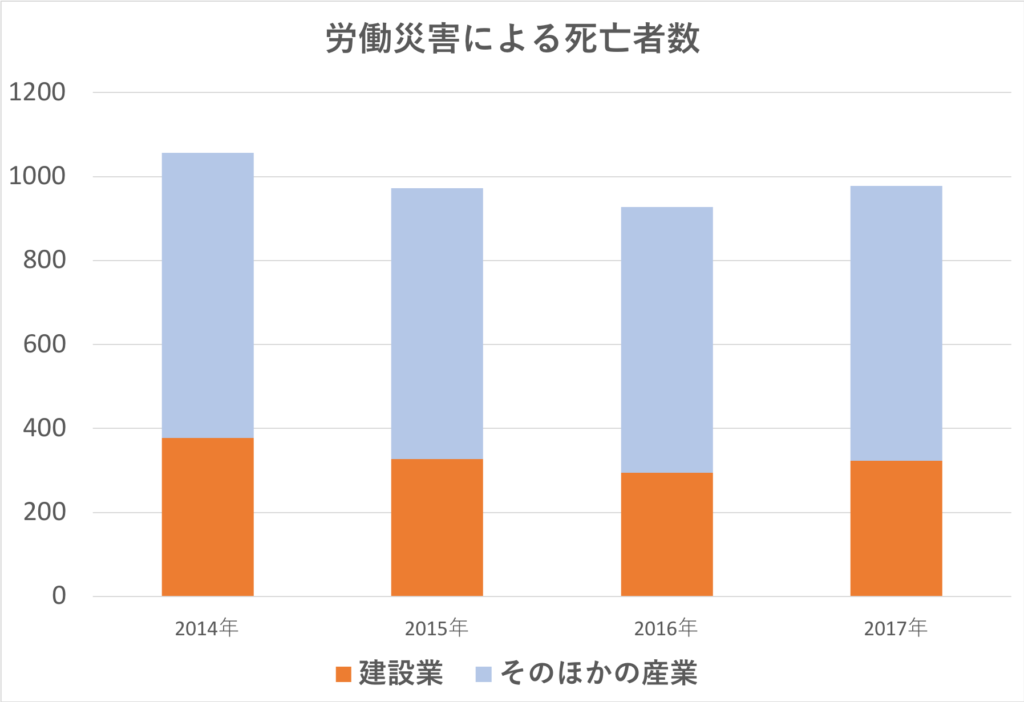

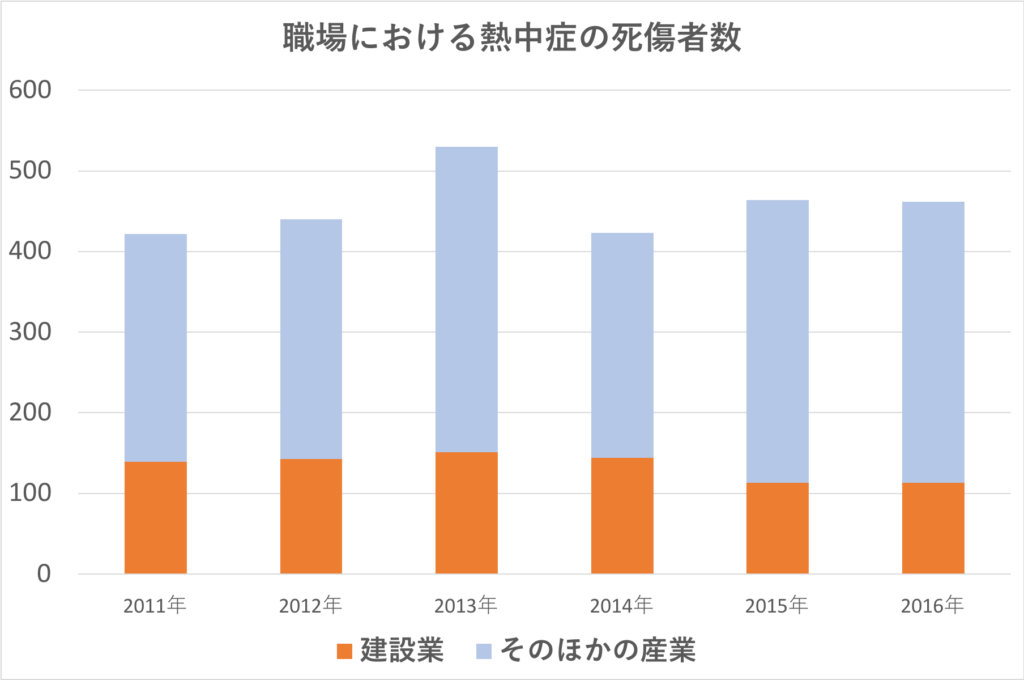

実際、2017年の建設業における労災死亡者数は323人にも上り、同年の全産業における数(978人)の30%以上を占めている。職場における熱中症の死傷者数も、2011〜2016年で建設業界では毎年100人を超え全業種で最多。こちらも、全体のおよそ30%を占める年もある。

建設現場に対しては、3Kの筆頭でもある「キケン」というイメージは未だ根強い。建設業界で続く深刻な人材不足の背景には、このような安全面の課題もある。

建設業界を悩ます安全性向上と人材不足。そんな中、最新のIoT技術を駆使した「スマートウェア」に、解決の糸口があるという。

行動ログや心拍数を計測 スマートウェアが建設作業員を守る

立命館大学の児玉耕太准教授(テクノロジーマネジメント研究科)と東京理科大学の小林和博講師(理工学部経営工学科)のチームは、建設作業員が身に付けることを想定したスマートウェア(衣服型ICTデバイス)の研究を進めている。

「このスマートウェアは、着ている人の心拍や体温、位置情報や移動速度、加速度といった生体データを秒単位で計測するデバイスです。計測されたデータはPCサーバに送信され、リアルタイムに近い形でモニターに表示することができます。

現在は実証実験を行っている段階ですが、安全性向上に向けた多様な活用方法を想定しています。例えば、『熱中症や体調不良を事前に予測して作業者に休憩を促す』『立入禁止エリアに近づいた人に振動で警告する』といった使い方が考えられます」(児玉准教授)

また、スマートウェアは作業員個人の状態を把握するだけでない。

「作業員や物資が滞留する箇所を過去の動線解析に基づいて分析し、作業レイアウトや動線を改善することができます。生体データと作業効率の相関関係を明らかにして生産性のより高い現場マネジメント方法を探る、といった使い方が考えられます」(小林講師)

属人的になりがちだった建設現場の「健康管理」と「動線マネジメント」にIoTが導入されることで、安全性や働きやすさといった、労働環境の変化の兆しが見える。このような改善の積み重ねが、長い目で見れば人材不足の解決にも意味を持ってくる。

建設現場が人気の職場になる未来は訪れるか?

急ピッチで進む、建設現場へのIoT導入。数多くの民間企業も、建設業にイノベーションを起こすようなIoTやICT技術の開発を目指して研究を進めている。

作業員が身に着けるタイプでは、サイバーダイン社のロボットスーツ「HAL作業支援用(腰タイプ)」がある。重量物を持ったときに腰にかかる負担を低減する製品で、脳から筋肉に送られる生体電位信号を皮膚の表面から読み取り、装着者の動きに合わせてモーターや制御機器が作動するという仕組みだ。

この「HAL」は2017年4月から、建設業最大手の大林組の現場に本格導入されている。重い資材を運んだり中腰で作業したりすることが多い建設作業員の負荷軽減を担っている。

また、IoTを活用した建設機械で先行するコマツは「ICT油圧ショベル」という建設機械を提供している。現場の3D設計データやGNSS(グローバル衛星測位システム)による位置情報、アーム制御システムによって、ショベル操作のセミオート化を実現。設計データと比較して掘り過ぎを検知すると、ショベルの刃先が自動で停止するため、現場経験の浅いオペレーターでも熟練者のような難しい作業がこなせるようになる。熟練オペレーター不足に悩む業界にとっては福音だ。

経験の浅い作業員の教育という観点では、西武建設とIT企業・岩崎(本社は札幌)が開発したVR体験型安全教育システム「リアルハット」も面白い。体験者は、建設現場での足場からの転落や挟まれ事故といった「事故シナリオ」を、VR空間の中で体験することができる。事故回避に失敗するケースと成功するケース両方のパターンを体験することで、事故回避に必要な危険予知の意識を向上させることが期待できる。

かつて「キツイ・汚い・キケン」の3Kと呼ばれ、今もそのイメージを完全には拭いきれていない建設業界。しかし、近年のIoT技術の目を見張る発展や、「働き方改革」に代表される安全意識の向上によって、建設現場の状況は今まさに大きな転換点を迎えている。

IoTと人間の二人三脚は、近い将来、建設現場のイメージを大きく変える可能生もある。建設現場が人気の職場になるのも、あながち夢ではないかもしれない。